Wenn die Weichen für eine Neuausrichtung der Produktion gestellt, die quantitativen und qualitativen Ziele gesetzt und die Machbarkeiten geprüft sind, fällt der Startschuss für die Realisierung der aktuell modernsten Prozessküche in der DACH-Region. Für die Pilotphase ist dies bereits vor einigen Wochen geschehen, bezüglich des gesamten Roll-outs wird Anfang Februar 2021 entschieden. Auch hier waren es der Kostendruck und die engen baulichen Vorgaben, die zu einem vertieften, mehrstufigen Analyseauftrag geführt haben. Die wichtigsten «Komponenten» für das weitere Vorgehen waren jedoch eine kompetente, mutige und vorausschauende Geschäftsleitung, abgerundet mit einer motivierten, technikaffinen Küchencrew. Das Credo: Gemeinsam bauen wir die modernste Prozessküche der Schweiz. Und der Countdown läuft für die Produktion 4.1 – Innovativ Cooking.

Mutige Entscheide zum Start

Was wurde analysiert und was hat die Entscheider schlussendlich begeistert? Die Prozessanalytik wurde in folgenden Bereichen vertieft und intensiv durchgeführt:

- Angebotsplanung zu Wareneinsatz

- Speisenqualität zu Ressourceneinsatz

- Ressourceneinsatz zu Ausbringungsmengen

- Durchlaufzeiten der Menükomponenten

- Am Band angerichtete Qualität am Teller zu Teller, welches beim Gast ankommt

- Differenz der Servicequalität auf den Stationen zum geforderten Gästekontakt in Anlehnung an «healing environment»

- Produktionsmethodik im Vergleich zum Soll-Zustand mit den jeweiligen Machbarkeiten

Wie in allen Projekten der PVO Resulting wurde zu Beginn eine mehrtägige Prozessanalyse über alle Bereiche der Verpflegungsprozesse gemacht. Diese bildete das Basis- beziehungsweise Empfehlungspapier bezüglich des weiteren Vorgehens. Dringlich war die Neuausrichtung sowie die Rezeptierung des Angebotes. Aufgrund der heutigen Anforderungen an eine Menüplanungssoftware mit Produktionstools und weiteren Bausteinen konnte die bestehende Software nicht entsprechend upgedatet werden. Hier fiel der erste mutige Entscheid: Totales Reset und Neuaufbau mit einer aktuellen, zukunftsgerichteten Softwarelösung. Die Wahl fiel auf Paulis Kitchen Solution für die Rezeptierung und Produktionsplanung und auf die Software von Boxler Informatik für die Menüplanung und -bestellungen. Die beiden Anbieter arbeiten bereits in mehreren Institutionen sehr erfolgreich zusammen, wenn es um patientenbezogene Bestellungen mit den entsprechenden Abrechnungsmodalitäten geht.

Neue Angebotsgestaltung

Parallel zur Analysephase war die gesamte Küchencrew gefordert. Und zwar im Rahmen der Angebotsgestaltung. Die Basis bildete der eigens für diese Zwecke entwickelte Workshop «Komponentenraster». Dieser wurde für vier Wochen erarbeitet, auf 52 Wochen interpoliert und im Anschluss mit der entsprechenden Menge an Rezepten befüllt. Dadurch entstand ein 365-Tage-Menüplan, welcher in den Folgejahren mit wenigen Anpassungen kopiert werden kann. Einzig die saisonalen- und/oder die Themenwochen wurden zusätzlich erarbeitet und können zukünftig individuell über den bestehenden Plan gelegt werden. Der Rezepturbedarf, mit nur vier Wiederholungen pro Jahr, war für einige der Mitarbeitenden eine erste Herausforderung, welche jedoch mehrheitlich gut gemeistert wurde. Derzeit werden die Finetuning-Arbeiten bezüglich Jahresbedarf, durchschnittlicher Wareneinsatz, make or buy und Ähnlichem gemacht.

Begleitend wurden diverse Varianten der neuen Produktion visualisiert, überprüft, verworfen und neu konzipiert. Prämissen bezüglich der Prozessüberlegungen waren immer die ab 2023 geforderten Ausbringungsmengen (Verdoppelung der heutigen Produktionsmengen), der gedeckelte Personalbestand sowie der Wunsch, die gesamte Prozessküche in den bestehenden Räumlichkeiten zu realisieren.

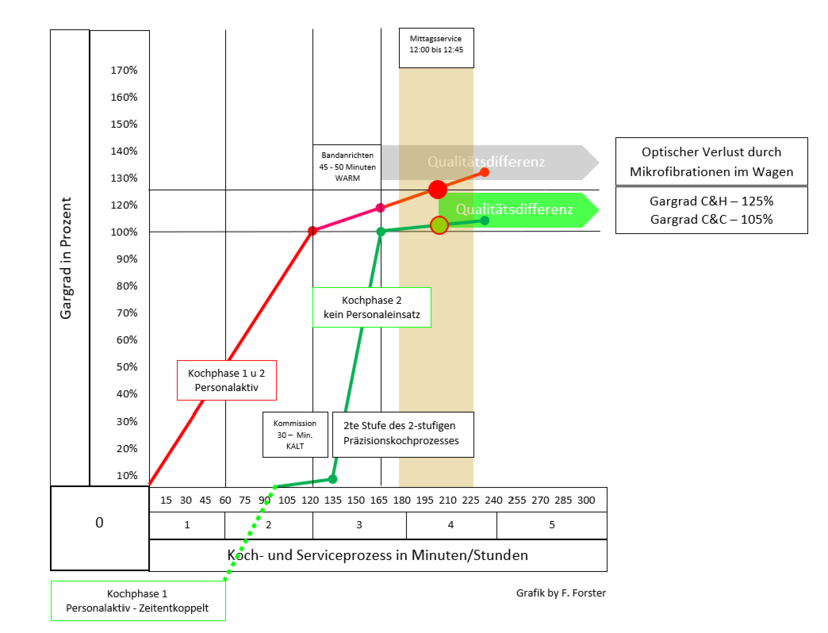

Für den nächsten Grundsatzentscheid musste seitens der PVO Resulting viel Aufklärungsarbeit geleistet werden. Verlangt wurde die Differenzierung von Cook-and-serve versus Cook-and chill, denn es herrschte die Meinung, dass «Frischgekochtes» doch eigentlich besser sein müsste als «Vorgekochtes». Wobei Cook-and-serve eigentlich Cookand-hold heissen müsste. Denn frisch kochen und servieren ist nur im À-la-carte Restaurant möglich. Die Analyse zeigte auf, dass das sogenannte Frischgekochte teilweise zwei bis drei Stunden im Prozesslauf unterwegs war, bis es vom Gast verzehrt wurde. Dem entgegengesetzt wurde das Cook-and-chill-System mit um drei bis fünf Tagen zeitentkoppelten Produktionen aufgezeigt. Wie genau die Qualitätsunterschiede am Teller des Gastes zustande kommen, zeigt die Grafik.

Am Ende der Analysephase und der Diskussion fiel der Grundsatzentscheid: In Zukunft wird auf Cook-and-chill in Kombination mit Essen nach dem Lustprinzip umgestellt.

Auswahl der Geräte – Absolute Novität

Nach Angebots- und Produktionsprozessklarheit wurde der für diese Mengen geeignete Gerätepark evaluiert. Zielsetzung: Rezepturtreue Produktion, minimale Verweildauer an den Geräten, maximale Kühlleistungen, vorportionierte Servierschalen im Vakuum für die kalte Linie, autonome Basisregeneration im Speisetransportwagen (bereits vorhanden) sowie eine Schlusskontrolle mit Optimierungsmöglichkeiten vor Ort auf den Stationen.

Hier aufgelistet sind nur die entsprechenden, prozessrelevanten Geräte. Dazu zählen Rührkessel mit Rezepturautomatik, die beispielsweise die Verweildauer einer Fachkraft bei der Produktion einer Bolognese-Sauce von rund 45 Minuten auf 12 Minuten reduziert. Für alle kurzgebratenen Komponenten wurde eine Teflonbratstrasse evaluiert, welche fettfrei konstante Bratqualität gewährleistet und, nach entsprechender Voreinstellung, von geschulten Hilfskräften problemlos bedient werden kann.

Die absolute Novität bildet aber das neue Vakuumkühlsystem der Firma Glavatec aus Glarus. Gemeinsam mit dem Unternehmen Food66 wurde eine in der Bäckereibranche bekannte Kühlmethodik auf die Bedürfnisse der Produktionsküche adaptiert. Diese innovative Premiere wird spätestens ab Mai 2021 die Welt der Prozessküchen nachhaltig verändern. Ein Beispiel sei hier erwähnt. 150 Kilogramm kochender Reis, abgefüllt in halbe und drittel GN-Schalen, versehen mit einem Vakuumdeckel werden in sechs bis acht Minuten (richtig gelesen – sechs bis acht Minuten) auf unter 5° Celsius gekühlt. Gewünschter Nebeneffekt – die Schale vakuumiert sich automatisch im Gerät. Fazit: Keinerlei Kontaminationsmöglichkeiten während und nach dem Kühlprozess. Derzeit werden noch die Haltbarkeiten über dreissig Tage geprüft. Trotz der hohen Initialkosten amortisiert sich die Anlage durch ihren tiefen Energiebedarf sowie der verkürzten Durchlaufzeiten beim Kühlen in wenigen Jahren, je nach Strompreis. Zudem konnte der Schockfroster-Bedarf in diesem Projekt von vier Stück auf eine Einheit reduziert werden. Diese neue Methode verifiziert entsprechend auch die Aussage: Wir bauen die modernste Prozessküche der Schweiz und dem angrenzenden Ausland.

In den nächsten Ausgaben werden wir über den Fortgang des Projektes berichten.

Frank Forster ist Spezialist für Verpflegungsprozesse und berät Grossküchen mit seiner Firma PVO Resulting