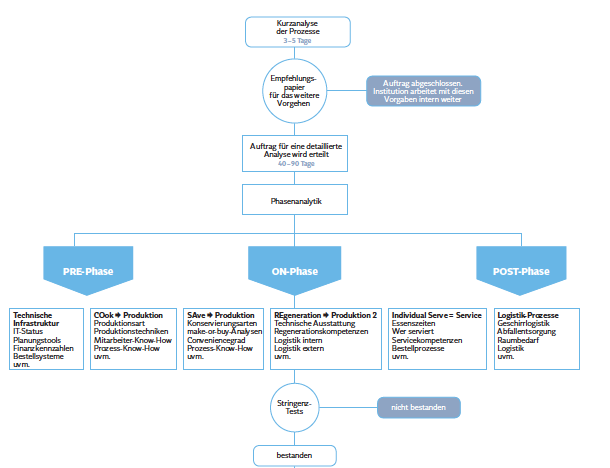

Wie gut ein Tag im Pflegeheim für die Gäste wird, entscheidet sich schon beim Frühstück. Und wie erfolgreich der Tag ist – aus betriebswirtschaftlicher Sicht – ebenfalls. In vielen Häusern schlummern Optimierungspotenziale in allen Bereichen der Verpflegungsprozesse. Diese werden jedoch sehr oft nicht erkannt, da sie erst im erweiterten Kontext sichtbar und monetär erfassbar werden. Generell gilt der Leitsatz: «Jede Sekunde zählt.» Anhand eines kürzlich abgeschlossenen Change-Prozesses wird nachfolgend aufgezeigt, wo Potenziale ermittelt und wie diese zukünftig abgeschöpft werden. Was entscheidend ist Die Basis für eine erfolgreiche Durchführung muss vor dem offiziellen Projektbeginn gelegt werden. Hier ist entscheidend, dass sämtliche am Prozess beteiligten Parteien (Geschäftsleitung, Gastronomie, Produktion, Pflege, technischer Dienst etc.) ein offizielles Commitment zum weiteren Vorgehen abgeben. Sämtliche Erkenntnisse aus der Analyse werden transparent dargestellt. Bewährt hat sich hierzu ein mehrstufiger Workshop.

Im Ergebnis sind dann die angedachten Schritte definiert und mit den jeweiligen Zeitfenstern versehen. Damit ist klar, was auf welcher Stufe passieren soll und welche Konsequenzen dieses Vorgehen für die jeweiligen Abteilungen hat. Dies ermöglicht Mitarbeitenden, welche nicht bereit sind, die Änderungen mitzutragen, sich frühzeitig für den freien Arbeitsmarkt zur Verfügung zu stellen. Vor dem Kick-off-Meeting zeigt eine Prozesslandkarte in einer Gesamtübersicht die wichtigsten Meilensteine des Projektes auf.

Im beschriebenen Projekt wurden folgende Felder für essenzielle Einsparpotenziale ermittelt:

-

Menüplanung und Wareneinkauf

-

Produktion

-

Speisenbestellung

-

Speisenverteilung und -logistik

-

Geschirrlogistik

Menüplanung und Wareneinkauf

Die Analyse ergab, dass die gesamte Menüplanung inklusive Rezepturen nicht prozesssicher erfasst war. Es fehlte eine Software, die alle Prozesse stringent miteinander verknüpft. Die Produktion war quasi in den Köpfen von zwei Mitarbeitenden «gespeichert». Mit der Einführung der Deklarationspflicht ein absolutes No-Go. Somit war auch der Wareneinkauf mehrheitlich ein wöchentlicher Bauchentscheid, welcher es nicht möglich machte, dem Rechnungswesen klare Zahlen für eine mehrstufige Kalkulation zu liefern.

Für die Ermittlung des Potenzials wurden die gesamten Tagesabläufe während rund vier Wochen erfasst. Dem gegenübergestellt wurde die softwaregestützte Produktion abzüglich der Initialzeiten für die Rezepturerfassungen. Dies ergab nur schon für die Menüplanung ein Zeitsparpotenzial von 730 Stunden im Jahr. Mit dem Einsatz der Software wurden auch die Wareneinkäufe optimiert und das Sparpotenzial, eher vorsichtig, mit acht Prozent definiert. Dies kann erst im zweiten Jahr nach Umstellung verifiziert werden und steht daher noch aus.

Produktion

Die warme Linie für vier Häuser – täglich für das Mittag- und Abendessen in Wärmeboxen geliefert – war eine Herausforderung, welcher wir uns im neuen Prozess nicht mehr stellen wollten. Die Umstellung auf die kalte Linie forderte sämtliche Prozesseigner intensiv. Sparpotenziale wurden im Wesentlichen durch die Umstellung von sieben auf drei Arbeitstage in der Hauptproduktion ausgelotet. Da jedoch eine komplette Kompetenzküche in einem zweiten Haus für die zeitnahe optimale Regeneration konzipiert wurde, wurde dieses Potenzial mehrheitlich egalisiert. Nicht monetär konnten die vier freien Produktionstage in der Hauptküche ausgewiesen werden. Diese bieten ein nicht zu unterschätzendes Potenzial für weiteres Wachstum an 208 Tagen. Es wurde das Konzept des zweistufigen Präzisionskochens umgesetzt.

Speisenbestellung

Die Einführung der Prozesssoftware, in diesem Fall «Paulis Kitchen Solution» von Optisoft, gekoppelt mit dem Konzept «Essen nach dem Lustprinzip», birgt in Summe das grösste Potenzial. Die Bestellmengen werden von den jeweiligen Stationsverantwortlichen einmal pro Woche kompetent für die gesamte Station geschätzt und via System bestellt. Sonderkostformen sind ärztlich verordnet und im System hinterlegt. Die gesamte Bestellaufnahme pro Gast entfällt weitgehend. Der Gast entscheidet sich vor Ort, was er gerne essen möchte. Neben dem grössten Potenzial ist dies jedoch auch die grösste Herausforderung für den Betrieb. Es zeigte sich sehr rasch, welche Mitarbeitenden die Bezugspflege nicht nur als leere Worthülse verstanden haben. Diese Mitarbeitenden kennen ihre Gäste mit allen Vorlieben und Abneigungen und sind sehr gut in der Lage, die Verzehrmengen optimal abzuschätzen. Hier hat sich das «Train-the-Trainer-Prinzip» zur Schulung der Mitarbeitenden durchgesetzt. Wenn für die Bestellaufnahme pro Gast rund 70 Sekunden eingesetzt wird, bleiben pro Jahr bei rund 180 Gästen 1277 Stunden für die vielen Aufgaben, mit welchen heute unsere wertvollen Pflegefachkräfte täglich konfrontiert sind.

Speisenverteilung – interne und externe Logistik

Die nun gebündelten Bestellungen pro Station, kumuliert pro Haus und zusammengefasst als Produktionsauftrag pro Menü-Tag, bietet der Produktion Auftragsklarheit. Durch die zeitentkoppelte Produktionsplanung sind die Schritte von der «Mise en Place»-Vorbereitung über die rezeptur- und prozesstreue Herstellung bis zur definierten Verpackungseinheit entschleunigt zu realisieren. Pro Tag werden pro Haus ein bis zwei Hordenwagen mit den jeweiligen Komponenten bestückt. Diese stehen danach für die externe Logistik in Einfahrkühlern bereit. Wurde vor der Umstellung zweimal täglich, siebenmal pro Woche in jedes Haus geliefert, so wird heute noch dreimal wöchentlich an ein Haus geliefert. Diese Logistikoptimierung ermöglicht ein Sparpotenzial von rund 200 Stunden pro Jahr.

Die für die Tagesproduktion vorbereiteten Komponenten stehen gekühlt bereit. Ergänzt mit den jeweiligen Frischkomponenten bereitet die Kompetenzküche den Bedarf für die einzelnen Stationen vor. In dieser Phase ist – wie schon mehrfach beschrieben – höchste Professionalität gefordert. Die sorgfältig produzierten Basisprodukte werden nun entsprechend regeneriert und erhalten vor dem Transport auf die Stationen den letzten kulinarischen Schliff. Hier wurden für die internen Transporte von den Kompetenzküchen in die Stationen die vorhandenen Wärmewagen eingesetzt.

Die Verweildauer der Komponenten im Wärmewagen wurde je nach Gericht auf maximal 35 Minuten reduziert. Bisher waren es in der warmen Linie bis zu 180 Minuten. Damit konnte die Qualität der Komponenten wesentlich verbessert werden. Zudem zeigt sich der jeweils verantwortliche Koch täglich auf den Stationen und kann damit wichtige Feedbacks zurück in die Produktion tragen.

Optimierung der Stationen – Geschirrlogistik

In einigen Häusern waren die sechs Stationen ausgestattet mit einer klassischen, in die Jahre gekommenen Haushaltsküche. Täglich wurden dreimal sämtliches Weissgeschirr von den Stationen in eine zentrale Abwäscherei transportiert und dort gereinigt. Das Material in den Wärmewagen wurde an die Zentralküche retourniert. Dieser personal- und lärmintensive Prozess wurde wie folgt optimiert: Nach einer gründlichen Renovation wurden in sämtlichen Küchen moderne Industriegeschirrspüler integriert. Dies mit dem Ziel, dass sämtliche Transportwege mit dem Weissgeschirr zukünftig entfallen und dieses auf den Stationen verbleibt. Damit wurde auch gewährleistet, dass personenbezogenes Spezialgeschirr immer vor Ort bleibt und zeitraubende Suchaktionen entfallen.

Das gesamte Material für die Komponentenlogistik wird nicht mehr in die Zentralküche retourniert, sondern in der Kompetenzküche gereinigt. Dabei wird der Rückschub der Stationen kontrolliert, um Schritt für Schritt den Food Waste auf ein Minimum zu reduzieren. Hier wird in sechs bis acht Monaten eine Auswertung vorliegen. Das Zeitsparpotenzial für diese Umstellung beträgt rund 800 Stunden pro Jahr, die Suchaktionen für Geschirrteile nicht eingerechnet.

Investitionen

Solche Umstellungen erfordern auch Investitionen in die Infrastruktur. Es wurde darauf geachtet, dass baulich nur minimal investiert werden musste. Hauptsächliche Kostenpunkte waren hier die Strom- und Wasserinstallationen für die Neugeräte. Das Hauptaugenmerk wurde auf die Prozesstauglichkeit der Geräteinfrastruktur und die intensiven Schulungssequenzen gerichtet. Insgesamt konnte das vorgegebene Investitionsbudget von rund 685 000 Franken eingehalten werden.

Folgendes Potenzial konnte pro Jahr gehoben werden:

Menüplanung mit Wareneinkauf: 730 Stunden (und optimierter Wareneinsatz)

Produktion: vier freie Produktionstage pro Woche

Speisenbestellung: 1277 Stunden

Speisenverteilung – Logistik: 200 Stunden

Geschirrlogistik: 800 Stunden Total: 3407 Stunden.

Insgesamt wurden folgende Projektvorgaben realisiert:

- Umstellung von der warmen auf die kalte Linie

- Attraktives Menüangebot

- Essen nach dem Lustprinzip

- Verbesserung der Qualität am Teller

- Rasche Reaktionsmöglichkeit bei Sonderwünschen der Gäste

- Keine Mehrkosten (fixiertes Budgetdach)

- Pflegefachkräfte gewährleisten die gastronomischen Dienstleistungen

- Einhaltung des Investitionsbudgets

- Einhaltung der Zeitvorgaben

Frank Forster ist gelernter Hotelkaufmann und Absolvent der Hotelfachschule Villach. Er besitzt umfangreiche Aus- und Weiterbildungen im Bereich Prozessmanagement, seine Spezialgebiete sind Verpflegungsprozessanalyse, Change Management und Resulting.